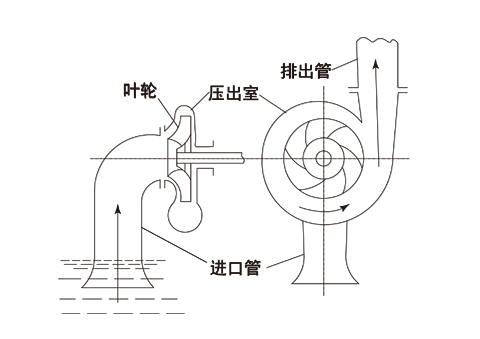

我们购买到离心泵收到货后,都会看到泵上面有一行这样的文字,“禁止空运转”和一个转向箭头。但是离心泵为什么不能空转和反转呢?

因为反转和空转都会造成离心泵不必要的损失。反转会使泵的固定螺丝如轴套、叶轮背帽等松动、脱落,造成事故。空转时无液体进入和排出泵,使液体在泵内摩擦引起发热振动,使零件遭到破坏,严重时会引起抱轴和造成其它事故。

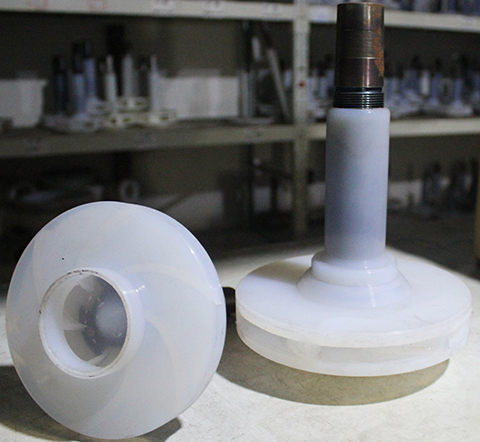

(由于空转导致叶轮损坏)

离心泵的反转分主动反转和被动反转

主动反转,指的是电机拖动泵反转,主要是电机接线接反导致。主要危害有:

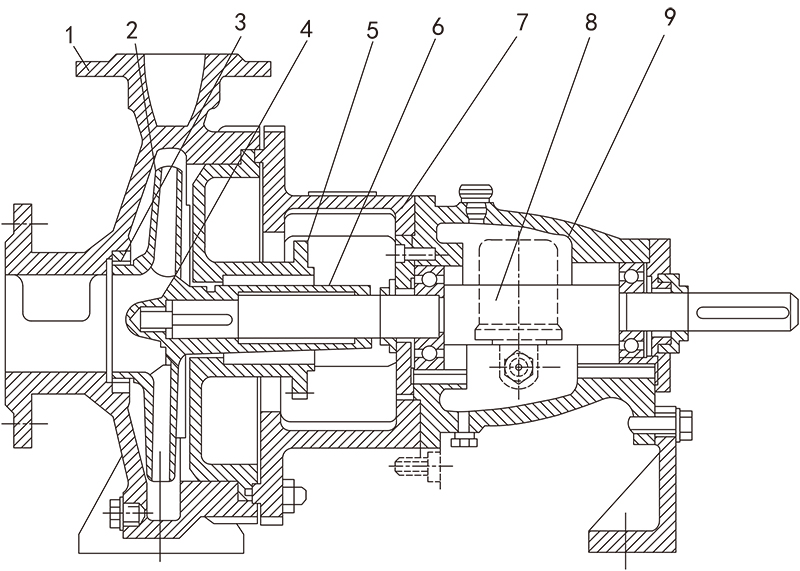

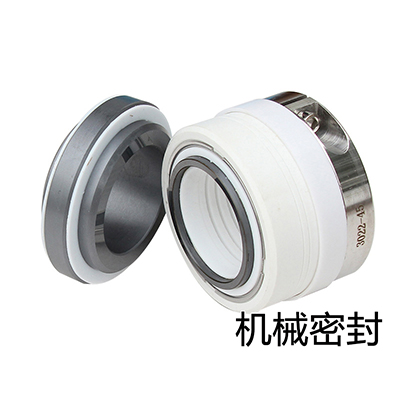

1.有旋向要求的机械密封可能会损坏。

2.有旋向要求的轴套锁母、叶轮锁紧螺母(也叫叶轮背帽)可能会松脱。如果使用销子连接,影响就不会很大。

被动反转,指的是泵拖动电机反转。泵出口管路的液体倒流入进口,引起泵反转,从而带动电机反转(此时还需要考虑电机是否失电)。主要危害有:

1.有旋向要求的机械密封可能会损坏。

2.有旋向要求的轴套锁母、叶轮锁紧螺母(也叫叶轮并帽)可能会松脱。如果使用销子连接,影响就不会很大。

3.有平衡盘或平衡鼓的泵,可能会损害平衡盘或平衡鼓。

4.引起水锤,损害泵结构。

5.多级离心泵(导叶式)易达到共振转速,破坏泵设备。(轴流泵需要考虑泵的飞逸转速)

对电机的危害,主要是可能烧毁或者损坏电器元件,也有可能造成电机轴和轴承的破坏,损坏的程度轻重不同罢了。

需要注意电机和泵的连接方式。连接方式不同,泵反转对电机造成的危害程度也不相同。

采用皮带连接,也分防滑皮带和非防滑皮带。泵反转时皮带可能打滑从而减小对泵或者电机的损坏。

采用联轴器连接,分刚性联轴器、弹性联轴器、齿式联轴器。对弹性联轴器,泵反转所产生的扭矩如果小于联轴器所能承受的扭矩,则可能损坏联轴器而电机并不损坏。

采用液力耦合器连接。液力耦合器是可以反转的,只是需要避免急速正反转换向。

采用齿轮箱连接。齿轮箱也有可以正反向运转的。